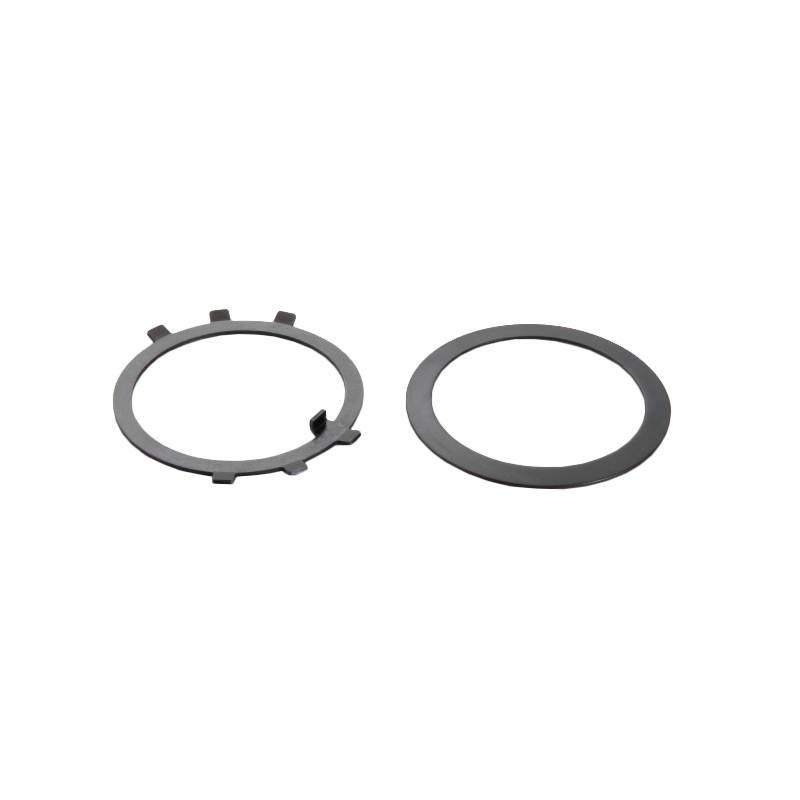

Jak wykonane są płaskie pralki samochodowe DIN 134 z precyzją

. Płaska pralka motoryzacyjna DIN 134 Może wydawać się prostym elementem, ale za jego niepozornym wyglądem leży wysoce kontrolowany proces produkcyjny, który zapewnia precyzję, trwałość i zgodność ze standardami branżowymi. Od selekcji surowców po inspekcje kontroli jakości, każdy krok w produkcji tych podkładek odgrywa istotną rolę w dostarczaniu niezawodnego produktu, który poprawia wydajność mocowania w aplikacjach motoryzacyjnych. Zrozumienie sposobu, w jaki są pralki, może zapewnić cenny wgląd w ich doskonałą siłę i konsekwencję, dlatego producenci inwestują w zaawansowane techniki, aby zapewnić, że każdy utwór spełnia dokładne specyfikacje.

Produkcja płaskiej pralki samochodowej DIN 134 zaczyna się od wyboru wysokiej jakości surowców, zwykle stali nierdzewnej, stali węglowej lub stali stopowej, w zależności od pożądanej wytrzymałości i odporności na czynniki środowiskowe, takie jak korozja i ekstremalne temperatury. Materiał jest najpierw przetwarzany w arkusze lub cewki przed podjęciem stemplowania lub cięcia laserowego, gdzie precyzyjne maszyny wycinają kształt pralki z dokładnością na poziomie mikrona. Ten krok zapewnia spójność w średnicach zewnętrznych i wewnętrznych, co jest kluczowe dla jednolitego rozkładu obciążenia w połączeniach przykręconych. Niektórzy producenci stosują techniki tworzenia zimna w celu zwiększenia właściwości mechanicznych pralki, poprawiając jej odporność na stres i deformację przy wysokich obciążeniach.

Po utworzeniu podkładek przechodzą one procesy rozebrane i obróbki powierzchni, aby udoskonalić wykończenie i wyeliminować ostre krawędzie, które mogą zagrozić wydajności. Zabiegi powierzchniowe, takie jak poszycie cynkowe, powłoka z tlenku czarnego lub pasywacja nie tylko poprawia odporność na korozję, ale także poprawiają charakterystykę tarcia między pralką a łącznikiem. Ta optymalizacja tarcia odgrywa kluczową rolę w zapobieganiu rozluźnieniu śrub z powodu wibracji, dzięki czemu motoryzacyjna pralka DIN 134 jest niezbędnym elementem aplikacji samochodowych, w których stabilność i długoterminowa niezawodność są krytyczne.

Po obróbce powierzchniowej, Płaska pralka motoryzacyjna DIN 134 są poddawane rygorystycznym testom kontroli jakości, w tym inspekcjom wymiarowym, testom twardości i ocenie pojemności obciążenia. Niektórzy producenci stosują zaawansowane techniki testowania nieniszczącego, takie jak kontrole ultradźwiękowe i skanowanie rentgenowskie w celu wykrycia wad wewnętrznych, które mogą nie być widoczne dla nagiego oka. Te rygorystyczne środki kontroli jakości zapewniają, że każda pralka spełnia wymagania dotyczące wysokiej wydajności branży motoryzacyjnej, zapobiegając awarii, które mogą prowadzić do kosztownych napraw lub zagrożeń bezpieczeństwa.

Ostatnim krokiem w procesie produkcyjnym jest opakowanie i dystrybucja, w której podkładki są sortowane, oznaczone i przygotowywane do wysyłki do producentów motoryzacyjnych, warsztatów naprawczych i dostawców rynku wtórnego. Niezależnie od tego, czy jest używany w systemach zawieszenia, mocowaniach silnika lub zespołach podwozia, każda płaska pralka samochodowa DIN 134 odgrywa kluczową rolę w utrzymywaniu integralności strukturalnej i zapewnieniu optymalnego rozkładu obciążenia w połączeniach przykręconych. Precyzja ich produkcji gwarantuje niezawodność, udowadniając, że nawet najmniejsze komponenty mogą mieć znaczącą różnicę w inżynierii motoryzacyjnej.

I uzyskaj bezpłatną konsultację!